在市政排水、深埋地下工程的管材選型中,HDPE 管因輕質(zhì)、耐腐蝕成為首選,但 “環(huán)剛度不足、抗外壓能力弱” 始終是工程隱患。如今,“熱熔纏繞加強筋” 工藝已成為行業(yè)破局關(guān)鍵 —— 僅通過在管材表面熱熔粘合圓形加強條,就能在不增加太多成本與重量的前提下,讓 HDPE 管的力學性能翻倍。可在實際生產(chǎn)中,多數(shù)企業(yè)仍受困于傳統(tǒng)熱風焊接的短板:人工操作依賴高、焊縫不均易返工、能耗居高不下。而朗普紅外線線型聚焦加熱器的出現(xiàn),正以 “更精密、更高效、更穩(wěn)定” 的技術(shù)優(yōu)勢,為 HDPE 加強筋焊接按下 “升級鍵”。

提及 HDPE 加強筋焊接,很多企業(yè)第一反應(yīng)是 “熱風焊槍 + 側(cè)向焊嘴”,但這種看似通用的工藝,實則藏著三大難以解決的痛點,直接影響管材質(zhì)量與生產(chǎn)效率。

痛點一:熱量失控,焊縫質(zhì)量 “看天吃飯”

熱風焊接依賴熱空氣對流傳熱,熱量易隨氣流擴散 —— 靠近焊嘴處 HDPE 材料易因局部過熱碳化變脆,遠離處又可能因熱量不足出現(xiàn) “虛焊”,導致加強筋與管材貼合不牢。某管材廠曾反饋,用熱風工藝生產(chǎn)的 HDPE 管,在深埋測試中因加強筋脫落,管材直接被土壤壓力壓變形,返工率高達 15%。而朗普紅外線線型聚焦加熱器采用 “輻射傳熱”,能量不經(jīng)過空氣損耗,直接穿透 HDPE 材料分子,配合高精度光學設(shè)計,將紅外能量聚焦成均勻的 “線型加熱帶”,完美覆蓋加強筋纏繞路徑,溫度控制精度達 ±2°C,始終穩(wěn)定在 HDPE 150-180°C 的最佳熔融區(qū)間,焊縫無氣泡、無應(yīng)力,貼合強度比熱風工藝提升 40%。

痛點二:能耗高、效率低,規(guī)模化生產(chǎn)遇瓶頸

熱風焊接需先預(yù)熱大量空氣,熱量散失率超 50%,為保證溫度不得不持續(xù)高功率輸出,每米加強筋焊接耗時超 3 分鐘;且依賴人工調(diào)整焊嘴角度、控制風速,稍不留神就會出現(xiàn)焊接偏差。朗普紅外加熱則徹底顛覆這一模式:無需預(yù)熱空氣,能量直接作用于焊接面,熱量利用率比熱風工藝高 40%,升溫速度快 30%,每米焊接耗時可縮短至 1分鐘。在某大型管材企業(yè)的全自動生產(chǎn)線上,改用朗普設(shè)備后,單日 HDPE 加強筋管產(chǎn)量從 200 米提升至 350 米,電費成本卻降低了 28%,真正實現(xiàn) “降本增效”。

痛點三:自動化適配難,質(zhì)量穩(wěn)定性差

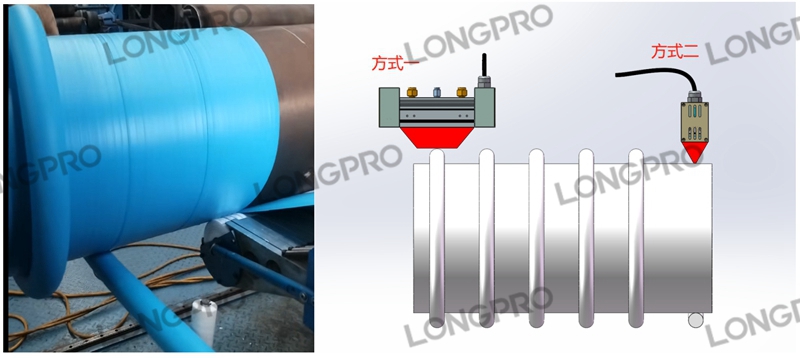

HDPE加強筋規(guī)格多樣(直徑 10-30mm、厚度 2-5mm),熱風焊接需頻繁更換焊嘴、調(diào)整氣流,人工操作誤差大;若遇車間輕微氣流干擾,加熱溫度更易波動。而朗普紅外線線型聚焦加熱器可通過數(shù)字化系統(tǒng)靈活調(diào)節(jié)表面溫度,無需更換配件,完美適配不同規(guī)格加強筋;更能無縫集成到全自動生產(chǎn)線 (可與PLC進行通訊控制)—— 管材勻速旋轉(zhuǎn)時,紅外加熱器精準預(yù)熱焊接路徑,同步配合送料機構(gòu)壓入焊條,整個過程無需人工干預(yù),焊接一致性極強,不合格率從熱風工藝的 12% 降至 0.8% 以下。

朗普深耕紅外線加熱技術(shù)十余年,深知 HDPE 管材生產(chǎn)的核心需求是 “穩(wěn)定” 與 “高效”。除了核心的線型聚焦技術(shù),朗普設(shè)備還搭載了兩大 “加分項”:

一是實時測溫反饋系統(tǒng),通過紅外測溫儀動態(tài)監(jiān)測管材表面溫度,一旦偏離設(shè)定區(qū)間,系統(tǒng)立即自動微調(diào),避免環(huán)境溫度變化導致的加熱偏差;二是可視化運維設(shè)計,設(shè)備配備高清觀察窗,工作人員可實時查看熔接狀態(tài),配合遠程監(jiān)控功能,即使不在生產(chǎn)現(xiàn)場也能掌握工藝進度。

更關(guān)鍵的是,朗普設(shè)備無需企業(yè)更換現(xiàn)有生產(chǎn)線 —— 只需對接原有管材旋轉(zhuǎn)機構(gòu)、焊條送料系統(tǒng),即可快速完成升級。從 “管材旋轉(zhuǎn)→紅外精準預(yù)熱→焊條壓合→冷卻定型”,整個流程實現(xiàn)全自動化閉環(huán),生產(chǎn)出的 HDPE 加強筋管,環(huán)剛度等級可穩(wěn)定達到 SN8 及以上,完全滿足深埋 5 米以上地下工程的抗外壓要求。

選擇朗普:短期投入,長期收益的 “明智之選”

或許有企業(yè)顧慮:紅外線線型聚焦加熱器初始投資高于熱風焊槍,但從長期來看,其收益遠超成本 —— 以年產(chǎn) 10 萬公里 HDPE 加強筋管的企業(yè)為例,采用朗普設(shè)備后,每年可減少返工成本約 80 萬元,節(jié)省能耗費用約 50 萬元,更能因質(zhì)量穩(wěn)定贏得更多工程訂單。目前,朗普已為全國 30 余家大型管材企業(yè)提供定制化解決方案,服務(wù)覆蓋市政排水、地下綜合管廊、污水處理等多個領(lǐng)域。

當下,地下工程對 HDPE 管材的質(zhì)量要求日益嚴苛,傳統(tǒng)熱風工藝已難滿足規(guī)模化、高標準生產(chǎn)需求。選擇朗普紅外線線型聚焦加熱器,不僅是選擇一種更先進的焊接技術(shù),更是 “質(zhì)量零隱患、生產(chǎn)高效率、成本可控制” 的長遠保障。

若您正為 HDPE 加強筋焊接的質(zhì)量波動、效率低下煩惱,不妨聯(lián)系朗普技術(shù)團隊 —— 我們可提供免費的工藝評估與現(xiàn)場測試服務(wù),讓您直觀感受紅外焊接的優(yōu)勢,共同打造符合工程標準的優(yōu)質(zhì) HDPE 管材!